선박이나 항공기의 금속에 충격이 누적돼 발생하는 피로파괴는 육안으로는 확인하는 것이 불가능에 가깝기 때문에 비파괴검사기법이 주로 사용됩니다.

최근 비파괴진단법은 항공기나 선박의 크랙 탐지는 물론 반도체 기판의 결함 탐지 등으로 응용범위가 확대되고 있는데요.

하지만, 현재 비파괴진단 기술은 보다 선명한 화질 개선과 함께 넓은 영역을 빠른 시간에 분석하는 것이 요구되고 있습니다.

이런 비파괴진단 검사의 근본적인 요구사항을 해결하기 위해서는 기존 자연계 물질이 갖지 못하는 고 굴절률 및 고 임피던스를 갖는 음향메타물질을 구현해 음향신호가 감쇠되는 문제를 해결하고, 또 이를 뒷받침할 고성능 음향 송·수신 기술을 개발해야 합니다.

외부 전력 없이도 음향신호 10배 증폭하는 기술

한국기계연구원 나노자연모사연구실 송경준 박사와 허신 박사는 부경대 기계공학과 김제도 교수와 공동으로 전원 없이 음향신호를 최대 10배까지 증폭할 수 있는 기술이 개발해 주목받고 있습니다.

공동 연구팀이 개발한 기술은 지그재그 형태의 인공구조물을 통해 음파의 경로를 제어함으로써,이 구조물을 통과하는 음향 신호를 증폭하는 것이 핵심인데요.

이를 응용할 경우 초음파, 의료기기, 비파괴검사 등 다양한 분야에서 획기적인 발전이 있을 것으로 전망됩니다.

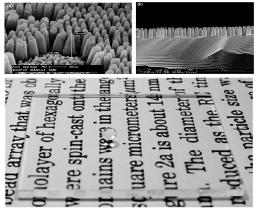

연구팀은 작은 소리의 파장보다도 더 작은 초소형 인공구조물을 지그재그 형상으로 설계하고, 외부 음파 신호가 이 구조물을 통해 센서에 전달되도록 했는데요.

이 경우 구조물을 통과하는 음파의 진행 경로가 증가돼 기존 공기나 물 등 신호를 전달하는 자연계 매질이 갖지 못하는 고 굴절률(Refractive Index)과 고 임피던스(Impedance)의 특성이 나타나는 것을 확인했습니다.

고 굴절률과 고 임피던스를 동시에 구현하면 음파의 진행속도를 줄여 소리를 작은 공간에 집중시킬 수 있기 때문에 음압(Sound Pressure Level) 증폭이 가능해지 것에 주목한 연구팀은 별도의 전원 없이 인공구조물만 활용해 음압을 증가시켜 기존의 음향 시스템의 송·수신 감도를 10배 향상시키고, 기존에 감지가 불가능하였던 미세한 신호까지 감지하는 데 성공했습니다.

또 인공구조물의 형상을 변화시키는 방법으로 신호의 증폭률과 공진주파수도 자유자재로 조절할 수 있게 됐고요.

인공구조물이 신호 파장의 1/10인 구조물을 기반으로 제작되기 때문에 초음파 등 파장이 극히 짧은 송수신 시스템에는 기기장치의 초소형화도 가능해졌습니다.

이번 연구는 송수신 신호 파장의 1/10인 구조물을 기반으로 제작돼 기존 음향기술인 헬름홀츠 공명기가 가졌던 크기의 한계를 소리의 파장보다 작은 구조물로 구현한 것에 큰 의미가 있고요.

이는 향후 초음파, 의료기기, 비파괴검사를 비롯해 플랜트 안전진단 분야, 수중통신 분야 등에도 폭 넓게 활용될 것으로 기대됩니다.

이번 연구결과는 네이처 자매지인 ‘사이언티픽 리포트(Scientific Reports)’ 2014년 12월 11일 게재됐습니다.

※ 논문명 : Sound Pressure Level Gain in an Acoustic Metamaterial Cavity.

![]() 용 어 설 명

용 어 설 명

임피던스(Impedance)

음파전달 매질의 고유한 물성으로 매질 내의 속도와 음압 사이의 비율

헬름홀츠 공명기(Helmholtz Resonator)

공명현상을 이용해 복잡한 음(音) 가운데서 특정한 음을 증폭시키는 장치

|

연 구 개 요 Sound Pressure Level Gain in an Acoustic Metamaterial Cavity

이를 통해 항공기, 선박 등 크랙 탐지에 사용되었고 최근에는 반도체 기판 결함 탐지 등 응용범위가 확대되고 있다. 그러나 현재 비파괴 진단 기술의 문제점은 화질 개선이 필요하고 넓은 영역을 빠른 시간에 분석하는 것이 관건이다. 본 연구는 최근 2014년 3월에 Scientific reports 논문 게재된 음향 메타물질 송신기술 (Emission Enhancement of Sound Emitters using an Acoustic Metamaterial Cavity)의 후속 연구로써, 동일한 구조체를 이용하여 음향 신호를 송신 감도 뿐만 아니라 수신 감도를 10배 이상의 이득을 얻을 수 있는 음향메타물질 원천기술에 대한 연구를 수행하였다.

|

|

1문 1답 이번 성과가 기존과 다른 점은?(기존 기술과 차이 비교) 이번에 개발된 무전원 음향 증폭 메타물질은 기존의 음향 헬름홀츠 공명기보다 훨씬 작은 구조물을 이용하기 때문에 디바이스 초소형화가 가능하고, 10배 이상의 높은 증폭률을 얻을 수 있다.

어디에 쓸 수 있나?(활용 분야 및 제품) 무전원 음향 증폭이 필요한 고해상도 비파괴 초음파 진단, 고감도 수중통신, 고성능 음향 센서 등에 적용할 수 있다. 실용화를 위한 과제는? 초음파 영역에 적용하기 위해서는 마이크로미터 크기의 메타물질 구조체를 대면적으로 저렴하게 제작 할 수 있는 나노공정 기술과의 융합연구와 시작품 구현 및 성능평가 관련 연구가 필요하다.

실용화 가능 시기는? 현재 실용화 응용 가능성을 실험실 수준에서 규명한 상태이며, 대면적 제조 및 실용화 연구가 수행되면 고해상도 비파괴 초음파 진단 분야에서 향후 응용이 가능할 것으로 기대된다.

산업적, 경제적 파급효과는? 음향 엑츄에이팅/센싱의 원천기술과 밀접하게 연관된 플랜트 안전진단 및 수중 피탐지 구조체 관련 시장 규모는 2025년에 각 142억불, 176억불로 예상되고 있으며, 해당 기술개발 성과를 활용하면 관련 시장의 상당부분을 선점하고 새로운 시장을 창출할 수 있을 것으로 기대된다. |

'과학산책 > 한국기계연구원' 카테고리의 다른 글

| 박천홍 한국기계연구원장 2018 신년사 전문 (0) | 2018.01.04 |

|---|---|

| <신년사>최태인 한국기계연구원장 (1) | 2013.01.02 |

| 기계산업 중국 수출, 대만에 추월 당한다 (0) | 2012.07.20 |

| 차세대 메모리 대량생산하는 3차원 나노금형 제작기술 (0) | 2012.06.08 |

| 이산화탄소를 땅 속에 가두는 기술 (0) | 2012.06.08 |